映画館の巨大スクリーンができるまで! 独自のノウハウが詰まったBloomsbury.lab工場視察レポート

映画ファンや映画館マニアのみならず、映画館の巨大なスクリーンがどのように製造されているか気になったことはないだろうか? 映像マニアで工場見学を趣味とする筆者は以前から興味津々。今回は、国内の映画館でも採用実績を持つ注目のスクリーンブランドBloomsbury.lab(ブルームズベリー ラボ)の協力を得て、グループ会社であるScreen Solutionの工場訪問が実現した。

製造工程とそれぞれの技術ポイントのほか、テスト施設や新技術の開発現場も取材が叶ったので、詳細にレポートする。次に映画館を訪れた際、見え方が変わるかもしれない雑学も満載でお届けするのでお楽しみに。

スクリーン大手の一角を担う高い技術力を体験

Bloomsbury.labは韓国のスクリーンブランドで、韓国内では劇場用スクリーンが70%ものシェアを誇る一大メーカー。全世界に輸出もしていて、日本の大手シネコンでも導入事例が増えているので、映画館に通う方なら既に同社のスクリーンで作品を鑑賞しているかもしれない。また、日本では家庭用で、アクチュエーター(加振器)を内蔵し画面から音が出る耐外光スクリーン「Liberty Wide」も話題となっている。

近年はスクリーンの大型化に加えて、高輝度およびHDR化の流れもあり、スクリーンの性能と品質は重要度を増している。そんな最新事情に対応する、気鋭のスクリーンブランド工場訪問は筆者の念願だった。

訪問したのはBloomsbury.labが出資を行うグループ会社で、主に製造を担当するScreen Solutionの工場。Bloomsbury.labブランドのホームシアター製品もここで製造されている。ちなみに映画館向けスクリーンのブランドはScreen Solutionで通っていて、検索すると少しだが情報がでてくる。

工場の立地は、Bloomsbury.lab本社(ソウル/江南)から南に直線距離で約70km離れた忠清南道の牙山(アサン)市の郊外で、貿易港を持つ平沢市に近い立地。平沢市といえば、サムスンの半導体工場などがある工業地域として有名だ。

同社はスクリーンメーカーとして新興勢といえるが、劇場用スクリーン大手の一角に食い込んだのは興味深い。業界の常識を覆すさまざまな技術や工夫があるに違いない、ということでさっそく視察をスタート。

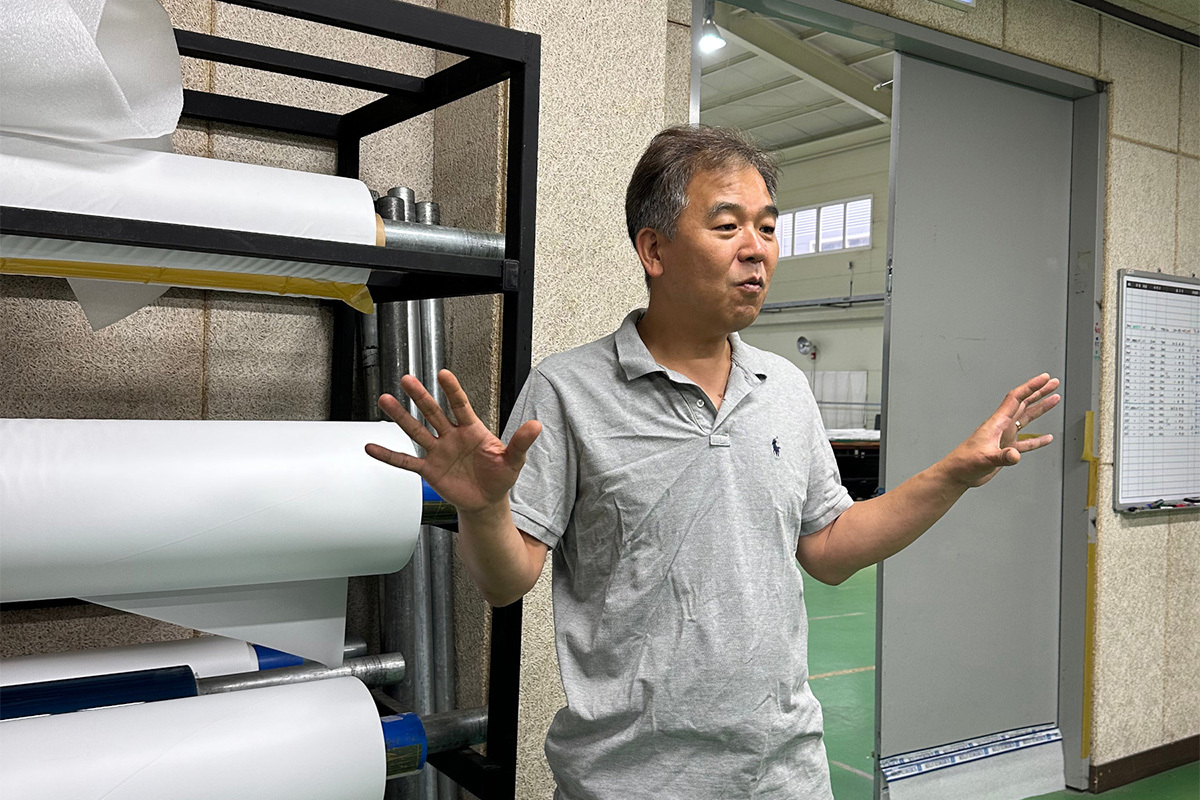

工場を案内してくれたのは、Screen Solution CEOのコ・ジョンボン氏。終始リラックスした雰囲気で取材に応じてくれた。

工場内に入ってまず驚いたのは、天井が高く柱のない広大な空間であること。天井高は19.9mで、製造できるスクリーンの最大サイズは高さ15.5m、幅27mとのこと。日本で大きさトップクラスのスクリーンは高さ14m、横25m程度なので、ごく一部の超大型を除けば、ほぼすべてに対応できるスケールといえる。

ほかに気が付いたのは、大量生産の工場というよりは、工房的な雰囲気の強さ。スクリーンは劇場に応じてオーダーメイドされるため当然といえば当然かもしれないが、工場見学好きとしては新鮮で面白く感じた。

まずは音響透過型に必須の穴あけ加工から

ではいよいよ「スクリーンができるまで」を工程に沿って紹介していこう。

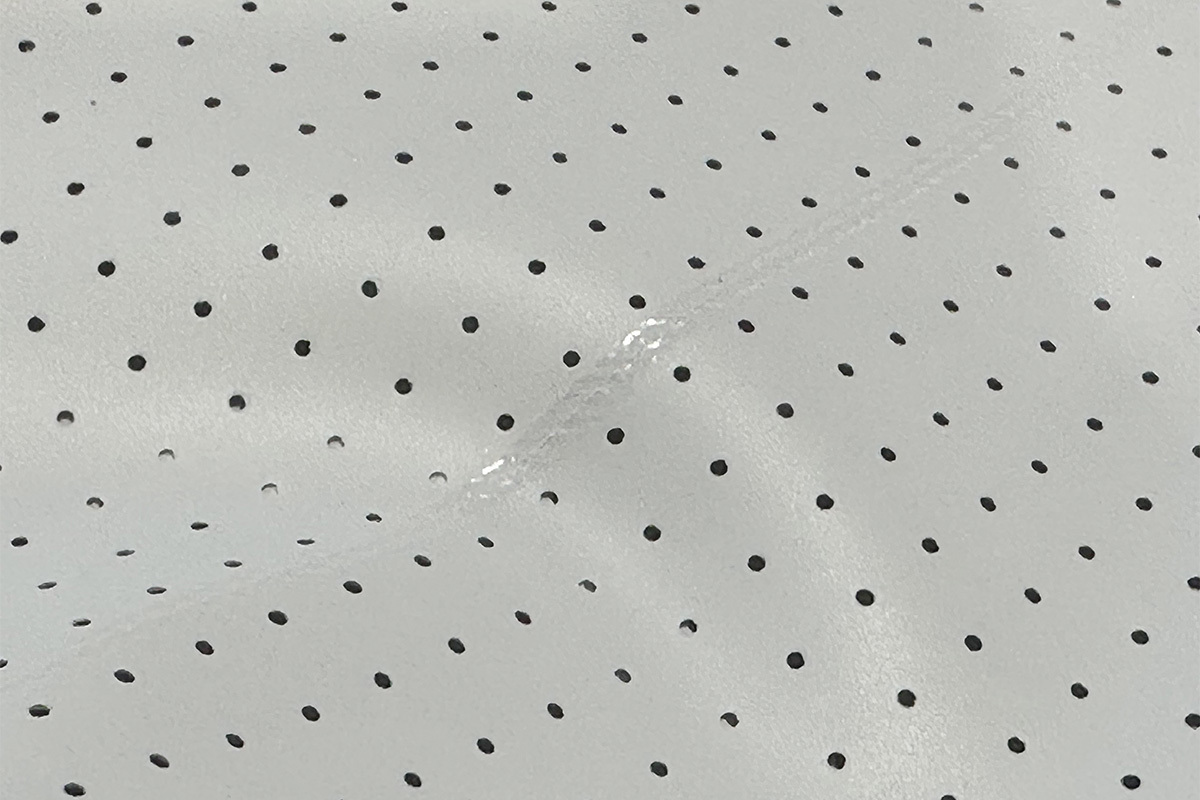

ご存知の方も多いと思うが、そもそも映画館のスクリーンは基本的に「音響透過型(Acoustically transparent)」が採用されており、幕面には無数の穴が開いている。視聴者の前方にあるスピーカーをスクリーン裏面に設置することで、映像と音声の位置を一致させるのが目的だ。

とくにスクリーンに現れる俳優とセリフが聴こえてくる方向は、近い方がナチュラルで没入感も増す。家庭用のスクリーンにも「サウンドスクリーン」と呼ばれる音響透過型が存在するが、選択肢は非常に少なく、映画館の特権といえるかもしれない。

第一工程は素材であるPVCシートの穴開け。幅が1m程度の反物素材を専用の機械にセットして自動で行うが、ポイントは2台あること。1台は穴の直径が0.8mmと小さく、もう一方は1.0mmと大きめ。

0.8mmは穴の面積が小さいので解像度と輝度の面でアドバンテージがある反面、穴を開けるための金型は先端が針のように細いため摩耗が早く、製品コストが上がってしまうという。日本の劇場ではこの0.8mmが選ばれることが多いそうで、画質重視のようで少しうれしい。

1.0mmは低コストを重視する東南アジアで選ばれるケースが多いそうだが、実際には穴の大きさは音響透過率に関係するので、最終的には視聴距離なども考慮して決定されるそうだ。

生地を継いで巨大な1枚のスクリーンをつくる

素材の反物は幅が限られるので、劇場の大画面を実現するには継ぎ加工が必要になる。同工場ではスクリーンを正面から見た場合、高さ方向は反物を展開するように使い、横方向に繋ぎ合わせて面積を大きくするイメージ。

生地と生地の接着は超音波融着が一般的で、同工場でもこの手法を採用。驚いたのは精度の高さ。融着では生地が2重になる部分ができるが、端のあまりが見られず、また穴と穴の間隔や位置関係が1枚のように見えるほど正確。15m近くもの長さで柔軟性のある素材を貼り合わせようとすると、少しの伸びや縮み、歪みが生まれそうだが、そうした狂いが見られない。

この点について尋ねると、創業当初もっとも苦心した部分のひとつだという。工場創業時は上手くいかず、数えきれないほど試行錯誤を繰り返したそうで、上手くいっていなかったら会社を畳んでいたかもしれないというほどの難所だそうだ。

生地は少し柔軟性があり、ピンと張って投写面から見ると、間近で観察しても継ぎ目は見えない。ノウハウの蓄積に加え、作業の精密さ、丁寧さも、同工場の強みに感じた。

すべての工程で強みの丁寧さが活きる

劇場用のスクリーンは原則貼り込み式。幕面に耳があり、その耳に設けた穴を利用して固定する。同工場にはスクリーンを乗せられる巨大な作業台があり、継ぎを済ませた巨大なスクリーンの縁を加工していく。この工程でも歪みは大敵で、充分な作業スペースの確保と、丁寧な作業が要求される。

高品位な塗装/コーティングもブランドの大きな強み

同工場内でもっとも大掛かりなのが、次の塗装工程といってよいだろう。

3Dの登場以降、映画館では投写映像の高輝度化が求められた。3Dグラスをかけると映像が暗く見えてしまうためだ。映画館のスクリーンはそれまでのホワイトマット(白色)から、投写光を高効率に反射する、ゲインの高いシルバータイプ(銀色)へと置き換えが進んだ。

実はBloomsbury.labが頭角をあらわしたのはこの時期。3Dブームを巻き起こした『アバター』が公開された2009年、既存のスクリーンメーカーのシルバータイプは高価で、さらに海外から輸入するため時間もコストもかかって劇場の負担となっていた。同社は、質のよいシルバータイプのスクリーンを供給することに商機を見出したのだ。

現在は最盛期に比べると3D上映が少なくなっているが、HDRを含め高輝度化がトレンド。引き続きシルバータイプが主流となっている。

次ページシルバータイプの製造に必要かつ、同社が独自のノウハウを持つ「ある工程」とは?